CICMT 2022 Nachlese

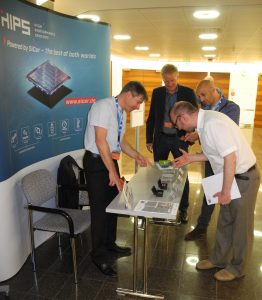

Nach zwei Jahren Online-Veranstaltungen wurde die internationale CICMT Konferenz („Ceramic Interconnect and Ceramic Microsystems Technologies“) vom 13. bis 15 Juli 2022 in Wien wieder im Präsenzformat abgehalten. Sie wurde von IMAPS Deutschland in Zusammenarbeit mit der Technischen Universität Wien organisiert und in den Räumlichkeiten der Wirtschaftskammer Österreich ausgetragen. Die knapp 80 Teilnehmer/innen aus 12 Länder haben sich auf die Möglichkeit des face-to-face Austausches und der Netzwerkpflege gefreut. Sieben Aussteller – Lithoz, HIPS Wachstumskern, Micro-Hybrid Electronic, Keko Equipment, Microtronic, Budatec und F&S BONDTEC – haben die Veranstaltung unterstützt und auf der begleitenden Fachausstellung ihre Produkte und Dienstleistungen präsentiert.

Bildunterschrift: Die Konferenz wurde von einer Fachausstellung begleitet, an der sieben Unternehmen und Einrichtungen Ihre Produkte präsentiert haben.

An den drei Konferenztagen wurden insgesamt 40 Vorträge in 10 technischen Parallelsessions präsentiert, die einem breiten Themenspektren gewidmet waren: Neue Materialen, Anwendungen, Integrierte passive Bauelemente, Metallisierung, Prozesstechnologie, Si-/LTCC Substrate, RF- und Mikrowellentechnologie sowie Additive Manufacturing. Die deutsche Community war mit 23 Vorträgen am stärksten vertreten, gefolgt von Slowenien (4), USA (4) und Österreich (3).

An jedem Tag wurde das Programm mit einer Keynote Präsentation eingeführt. Der erste Plenarvortrag von Andrés-Fabián Lasagni aus der TU Dresden, einem der Leiter vom Center for Advanced Micro-Photonics, wurde dem Thema „How to Improve Surface Functions Using Laser-Based Fabrication Methods“ gewidmet. Insbesondere die Methode des Direct Laser Interference Patterning kann zu der schnellen und effektiven Oberflächenbehandlung unterschiedlicher Substratmaterialen beitragen. Dabei werden zwei bis drei Laserstrahlen zu einer Überlagerung an der Objektoberfläche gebracht. Die so entstehenden Interferenzmuster weisen eine Streifen- oder Gitterstruktur auf und können gleichzeitig bis zu 1 Mio. individueller Punkte pro Quadratmillimeter erzeugen. Die Oberflächeneigenschaften sollen damit für die gewünschte Anwendung funktionalisiert werden; Insbesondere die Wasserbenetzbarkeit, die Biokompatibilität und die Farbe können mit dem Verfahren modifiziert werden.

In der zweiten Keynote „Structured Glass Substrates for Packaging of Electronic Components“ hat Martin Letz von SCHOTT AG über die Neuentwicklungen seines Unternehmens im Bereich der hoch performanten Elektroniksubstraten berichtet. Glas wird zwar schon seit geraumer Zeit als Trägermaterial für die elektronischen Schaltungen eingesetzt, allerdings erlauben erst die aktuellen technologischen Fortschritte das Glas als potenzielle Alternative für die Herstellung von Umverdrahtungsebenen mit hoher Dichte der Durchkontaktierungen zu betrachten.

Der steigende Bedarf an High Performance Computing, getrieben vor allem durch Anwendungen wie autonomes Fahren und Machine Learning, führt zur Notwendigkeit der weiteren Miniaturisierung. Dabei geht es nicht nur um die Miniaturisierung bei der monolithischen Integration sondern mehr und mehr um die Miniaturisierung vom Package: der Einsatz von Chiplets, immer höher werdende Schalt- und Arbeitsfrequenzen, führen zu der Notwendigkeit die Verbindungslänge zwischen den Elementen des Systems zu reduzieren um die Verlustleistung zu minimieren. Die Interposer-Lösungen auf Basis von organischen und keramischen Leiterplatten müssen in den Hochleistungsbereichen dem Silizium-Interposer weichen, die Siliziumbasierte Lösung ist allerdings mit hohen Kosten verbunden. Wie Herr Letz gezeigt hat, kann Glass potenziell Silizium ersetzen und zwar mit nur 10% der Kosten.

Die Hauptproblematik bei dem Strukturieren von Glas liegt beim Verlust von der mechanischen Stabilität durch das Einbringen der Oberflächendefekte im Prozess. Die vor kurzem eingeführten SCHOTT FLEXINITY® Glassubstrate bleiben auch nach der Erzeugung von Ausschnitten und Bohrungen defektfrei, das Glaswafer bleibt mechanisch ausreichend stabil, um nach der Laserbearbeitung den weiteren Prozessschritten unterzogen zu werden. Bei der Technologievariante FLEXINITY® Connect lassen sich bei der Substratgröße von über 500 mm und -dicke von 540 µm mehr als 1 Mio. Durchkontaktierungen mit einem Durchmesser von bis zu 50 µm (Via-Pitch ab 1,5-Fachen Durchmesserwert) realisieren.

Da Gläser mit einem breiten Spektrum an elektrischen und mechanischen Eigenschaften zur Verfügung stehen, können Anwendungen mit sehr breitem Spektrum realisiert werden: außer Packaging beim High Performance Computing, können zum Beispiel 5G und 6G Module mit den entsprechenden Antennenstrukturen implementiert werden, LiDAR- und Radar- sowie Medizinanwendungen sind genauso möglich. Die Hauptschwierigkeiten für einen breiten Einsatz sollen die momentan noch mangelnde Technologiereife bei der Substratmetallisierung und noch schwach entwickelte Produktionslogistik sein.

Der dritte Plenarvortrag „Volumetric 3D Printing of High Performance Ceramics“ von Christophe Moser aus der École polytechnique fédérale de Lausanne wurde den Technologien für die additive Fertigung von keramischen Erzeugnissen gewidmet. Der Schwerpunkt lag dabei auf dem volumetrischen Drucken mittels tomografischer Rückprojektion. Bei der volumetrischen Aushärtung von Fotopolymeren muss die dreidimensionale Form des Objektes durch die entsprechende räumliche Intensitätsverteilung im Volumen des Fotopolymers erzeugt werden. Es kann zum Beispiel durch die computergenerierte holografische Projektion erfolgen, allerdings reicht die verfügbare Auflösung der Projektionssysteme bei weitem nicht aus, um eine praktisch relevante Anwendung zu ermöglichen. Deswegen wird momentan die tomografische Rückprojektion als alternative Methode benutzt.

Das Prinzip kann am einfachsten als die Umkehrung einer Tomografieaufnahme verstanden werden. In diesem Ansatz wird ein zylindrisches Gefäß, gefüllt mit einem flüssigen Fotopolymer um die senkrechte Achse, rotiert und seitlich mit der dem aktuellen Winkel entsprechenden Projektion des Objektes belichtet. Bei der richtigen Anpassung der Lichtdosis auf die Fotoempfindlichkeit der Emulsion wird nach einer oder wenigen vollen Umdrehungen das dreidimensionale Objekt als ausgehärtetes Polymer erzeugt. Auch keramische 3D-Körper können mit diesem Verfahren erzeugt werden, dafür wird ein sogenanntes „proceramic Polymer“ eingesetzt, das nach der Polymerisation unter Zersetzung in eine keramische Struktur umgewandelt werden kann. Herr Moser hat in seinem Vortrag einige Beispiele von gedruckten dreidimensionalen Objekten aus Siliziumoxycarbid-Keramik und Quarzglas präsentiert. Die Limitierungen der präsentierten volumetrischen Methode liegen momentan vor allem in der begrenzten Zahl der einsetzbaren Materialen – die fotoempfindliche Emulsion muss hohe Transparenz aufweisen und zähflüssig sein. Zwar existieren schon Methoden für die Kompensation der Streuung in der Flüssigkeit, sie sind allerdings vorerst bei der kleinen Konzentration der streuenden Partikel wirksam.

Bildunterschrift: Technische Vorträge wurden in zwei Parallelsessions präsentiert.

Bildunterschrift: Technische Vorträge wurden in zwei Parallelsessions präsentiert.

Bildunterschrift: Das Konferenzdinner im traditionsreichen „Schweizerhaus“ am Wiener Prater.

Großer Resonanz zwischen den Teilnehmerinnen und Teilnehmer der Konferenz erfreuten sich die Führungen bei der in Wien ansässigen Fa. Lithoz, die zusätzlich zu den Vortragssessions organisiert worden sind. Lithos GmbH ist Weltmarkt- und Innovationsführer bei den Maschinen und Materialien für die additive Keramikfertigung mittels der LCM Methode (Lithographic Ceramic Manufacturing). Gegründet in 2011 als Spinn-Off der TU Wien hat sich die Firma zu einem wichtigen Akteur in der Branche entwickelt und wurde 2021 als ein der fünf besten österreichischen Start-Ups von der Initiative Spinn-Off Österreich ausgezeichnet.

Die Besucher/innen konnten die Maschinen der CeraFab und CeraFab Multi Reihen in Aktion sehen. Anhand der zahlreichen Mustern wurde das breite Portfolio an verfügbaren Materialen für viele mögliche Einsatzbereiche vorgestellt. Lithoz liefert zum Beispiel Materiallösungen für den 3D-Druck aus den Standardkeramiken wie Aluminiumoxid, Zirkoniumdioxid und Siliziumnitrid. Dabei werden die typischen relativen Dichten von mehr als 99% erreicht, die mechanischen und die elektrischen Eigenschaften entsprechen den konventionell hergestellten Keramiken. Im Medizinbereich finden Tricalciumphosphat und Hydroxylapatit als Knochenersatz und in den patientenspezifischen resorbierbaren Implantaten Einsatz.

Bildunterschrift: Führung bei Lithoz GmbH in Wien

In diesem Jahr trägt IMAPS Deutschland noch eine Konferenz aus – die traditionelle Herbstkonferenz in München am 20. und 21. Oktober. Die nächste Ceramic Interconnect and Ceramic Microsystems Technologies Konferenz soll am 8.-11. Mai 2023 in Albuquerque, USA gemeinsam mit HiTEC und Power Packaging durchgeführt werden. Merken Sie sich die Termine vor!